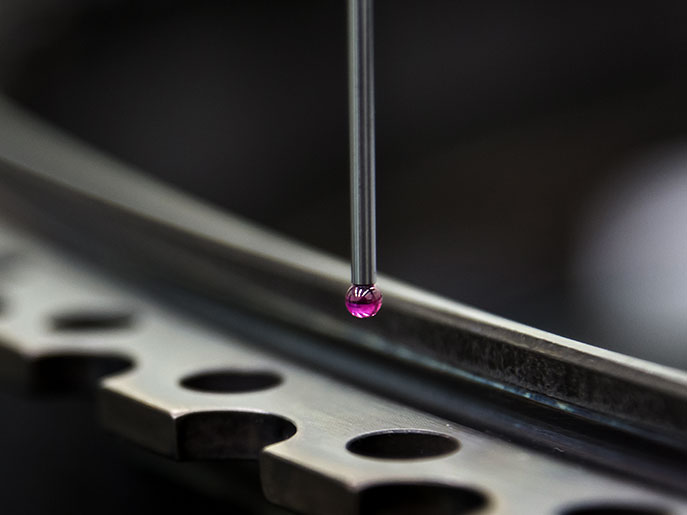

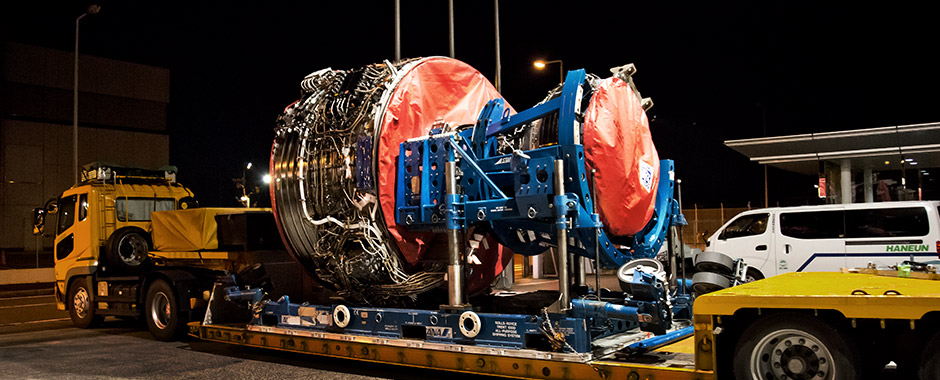

同じ機種でもエンジンは

1台1台が違う表情を持っている。

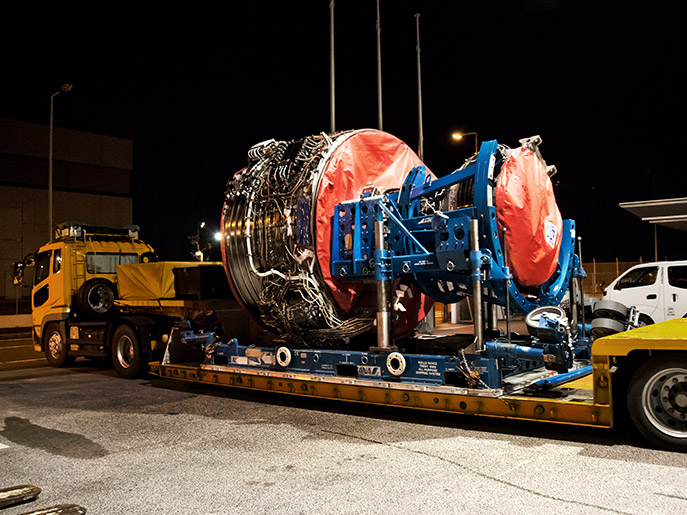

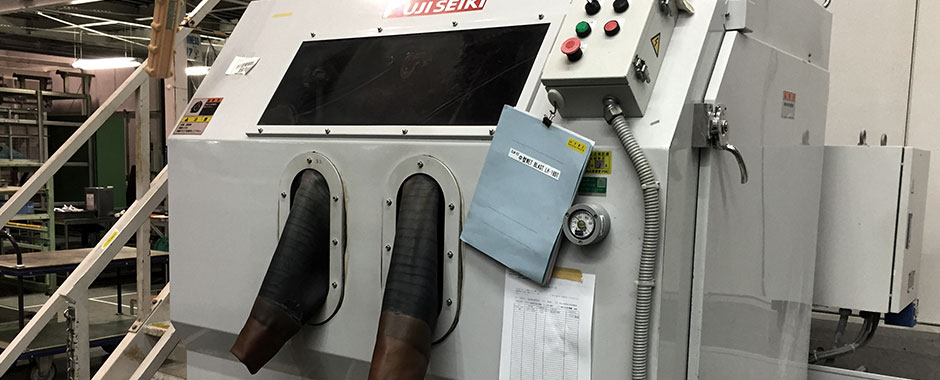

航空機のエンジンは、同じような使用状況であっても劣化の仕方はすべて違います。一つとして同じということはありませんので、分解する側もそれに対応しなくてはなりません。例えばエンジンのどこかでオイルが漏れていたりすると、コーキングといって黒いスジが出てきます。ボルトにゆるみがあったりすると、ボルトとナットが機体にこすれて黒く粉を吹くこともあります。ある部分が変色していたら、なぜそこが変色しているのかを突き詰めて考えていかなければトラブルを解消することができませんので、そういった微妙な変化に気を使っています。

不具合の情報を自分たちから発信し

エンジンの品質を高めていく。

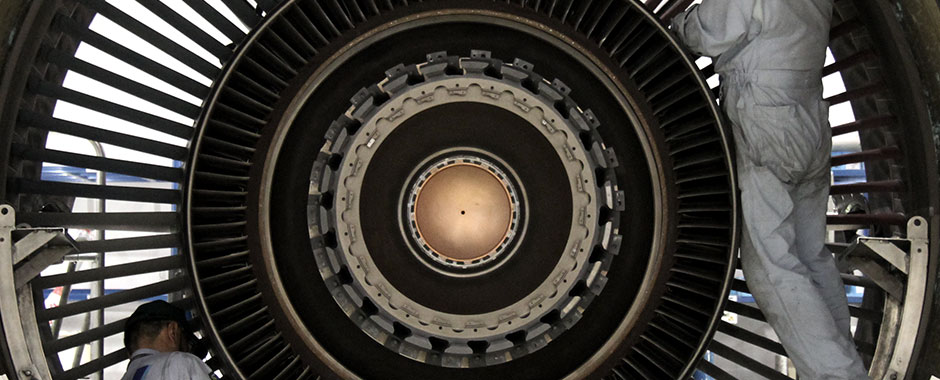

トラブルが発生したエンジンや、寿命に近づいたエンジン、あるいは分解してみなければわからないエンジンなど、様々なケースがあります。技術部門やメーカーから情報を取り寄せて「次はこうしよう」というアクションを起こして、同じ型のエンジンの不具合を未然に防ぐこともできます。知識や経験によってより多くのことが見えてきますので、そこがこの仕事の面白さであり、やりがいでもあります。今、私は世代的に中間的なポジションにいますので、若い整備士とベテラン整備士の架け橋でありたいですし、チームの力を引き出して自分が関わった仕事を確実に対処できるようになりたいです。そして周囲に影響を与えられる整備士として、自分のこだわりを先輩にも恐れずに意見でき、後輩からも意見を受け取れる、そんな整備士が理想です。